La storia

L'Acciaieria Arvedi entra in esercizio nel 1992 quale prototipo di un nuovo modello di siderurgia per la produzione di coils di acciaio capace di produrre, anche in piccoli lotti, materiali sottili e di qualità a costi competitivi e con elevata flessibilità produttiva.

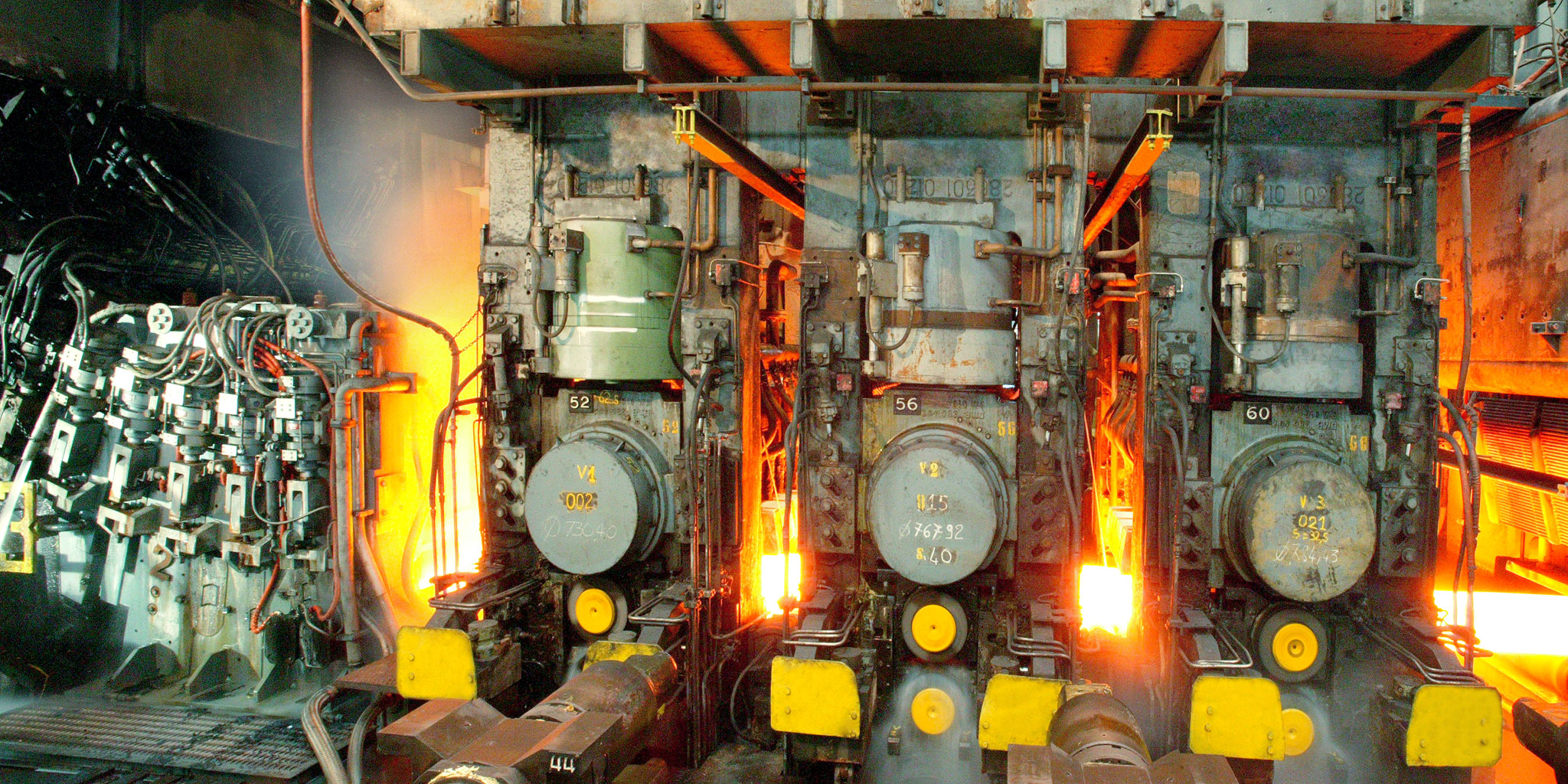

Il ciclo produttivo di ISP e ESP prende avvio dal colaggio di una bramma sottile (75/100 mm) ridotta direttamente a cuore liquido allo spessore di 55/90 mm e alimentata in linea ad un laminatoio sbozzatore che la riduce a spessori molto sottili (ca 10/12 mm) e successivamente la alimenta al laminatoio finitore per ottenere gli spessori finali.

La prima fase del processo, insieme ad una limitata fase di riscaldo realizzata tramite un forno ad induzione differenziano la tecnologia Arvedi rispetto alle altre tecnologie da bramma sottile e ne caratterizzano il processo per l'elevata qualità del prodotto e la particolare attitudine alla produzione degli acciai termomeccanici ad alta resistenza ed in spessori ultrasottili (0,8 mm).

Nel 1995, terminata la fase principale dello sviluppo applicativo della tecnologia di processo, si superano gli obiettivi produttivi iniziali del progetto e si procede ad un progressivo potenziamento della struttura produttiva tramite l'incremento di capacità dell'acciaieria e l'installazione nel 1997 della quinta gabbia del laminatoio finitore.

Nel 1998 viene avviato l'impianto di decapaggio con skin-pass in linea, studiato espressamente per processare materiali sottili (1 / 1,2 mm) che nel frattempo sono diventati per l'acciaieria un prodotto di normale esecuzione.

Il 2000 vede un ulteriore potenziamento dell'acciaieria che modifica il forno fusorio ed installa un secondo forno siviera per l'affinazione dell'acciaio liquido.

Nel 2002 entra in funzione l'impianto di zincatura coils studiato specificamente per i prodotti speciali ed in grado di trasformare anche acciai ad alta resistenza e Dual Phase.

Sempre nel 2002 l'Acciaieria Arvedi inizia l'attività di taglio in nastri tramite l'installazione di due slitter, attività che in precedenza veniva svolta esclusivamente dalla azienda controllata CSS di Corbetta.

Nel corso del 2004 viene modificata e potenziata la macchina di colata continua e prelaminazione per incrementare la produttività e portarla a circa 1,2 milioni di tonnellate all'anno.

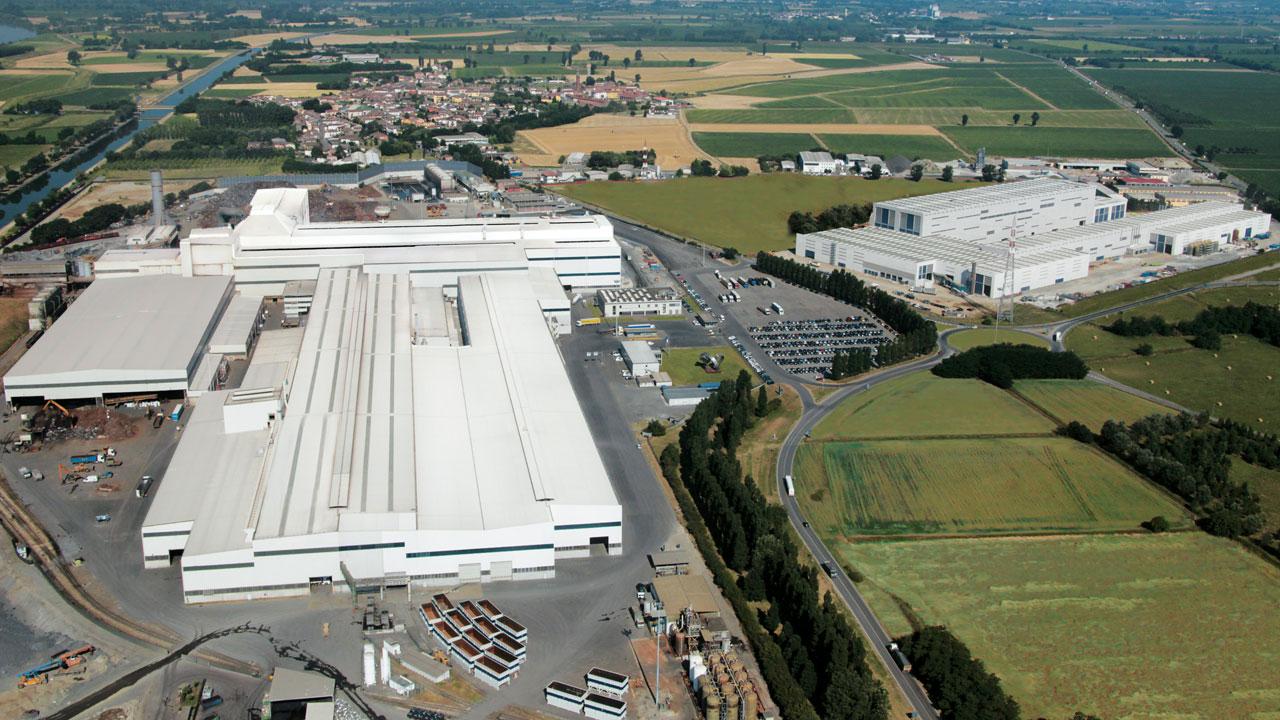

A seguito di una approfondita fase di studi e sperimentazioni, nell'anno 2006 si decide di procedere ad un importante sviluppo della capacità produttiva dello stabilimento , tramite l'installazione di un nuovo forno elettrico - Consteel - e di una nuova linea di colata e laminazione basata sulla tecnologia Arvedi ESP®(Endless Strip Production) che realizza la produzione di coils completamente in continuo.

Con questa nuova tecnologia, avviata nel corso del 2009, si raggiungono ulteriori importanti obiettivi sul piano della produttività (doppia rispetto a ISP) sul piano dei prodotti (qualità, spessori, gamme acciaio), dei costi di produzione e del risparmio energetico.

Insieme all'impianto principale di produzione di coils a caldo, vengono installati un nuovo impianto di decapaggio per spessori fino a 10mm e una nuova linea di taglio adatta a tali prodotti.

A seguito dell’importante incremento produttivo conseguente ad ESP, si rende necessaria la costruzione di nuove e potenti linee di finitura: nel corso del 2009/2010 vengono installati, nell’area Nord, impianti di decapaggio continuo e laminazione a freddo con sistema AR-COLD™ ed un impianto di zincatura che nel 2011 consolida il pieno regime produttivo.

AR-COLD™ è il primo impianto integrato di decapaggio e laminazione a freddo per la lavorazione, in un unico passaggio, di un mix completo di nastri a caldo per la produzione di nastri a freddo in spessore minimo di 0,2 mm ed una larghezza di 1560 mm pronti per la zincatura.

Nel corso del 2012 viene installata nell’area Nord una terza zincatura e due linee di taglio, capaci di processare materiale anche con spessori ultra sottili.

Tra il 2013 e il 2014 vengono avviate due linee di preverniciatura, completando così la verticalizzazione del prodotto piano.

Nel 2015 sono installate tre ulteriori linee di taglio, portando quindi a otto il numero totale di slitter, in esercizio, raggiungendo così una capacità produttiva di materiale nastrato pari a 1.4 milioni di tonnellate annue.

Nel 2014 lo stabilimento di Trieste entra a far parte del Gruppo Arvedi sotto la veste legale di Siderurgica Triestina. E’ composto da due settori interdipendenti: il comparto siderurgico a ciclo integrale di un prodotto con altoforno, il terminale logistico intermodale e da una zona oggetto di sviluppo di attività di laminazione a freddo.

Dall’inizio del 2017 tutte le attività manifatturiere del sito triestino vengono trasferite ad Acciaieria Arvedi.

Con l’acquisizione del sito produttivo di Trieste, il Gruppo Arvedi dà vita al più importante processo di ripristino ambientale e ammodernamento nella storia del comparto siderurgico italiano, integrando alla tecnologia di colata a forno elettrico dello stabilimento di Cremona la fusione della ghisa da minerale dell’impianto di Servola.

Nel 2016 entra in esercizio a Trieste il complesso metallurgico a freddo per la trasformazione e finitura di coils laminati a caldo prodotti da Acciaieria Arvedi Cremona, in laminati a freddo ad alto valore aggiunto quali gli acciai speciali destinati al settore automotive, gli acciai laminati a freddo per le costruzioni. Il complesso metallurgico è strutturato per sviluppare una capacità produttiva di circa un milione di tonnellate per anno.

Dal mese di aprile del 2020 l’attività di produzione della ghisa è cessata a seguito di un accordo con le autorità locali che, nell’ambito di un programma di sviluppo delle attività di logistica, ha previsto l’utilizzo di alcune aree di competenza ex Ferriera di Servola.