Processo Produttivo ISP-ESP

La tecnologia di processo Arvedi per i prodotti in rotoli si basa sul colaggio della bramma sottile laminata in linea ed è coperta da numerosi brevetti, estesi ai principali paesi industriali, relativi sia alla tecnologia nel suo insieme che ai singoli componenti d’impianto.

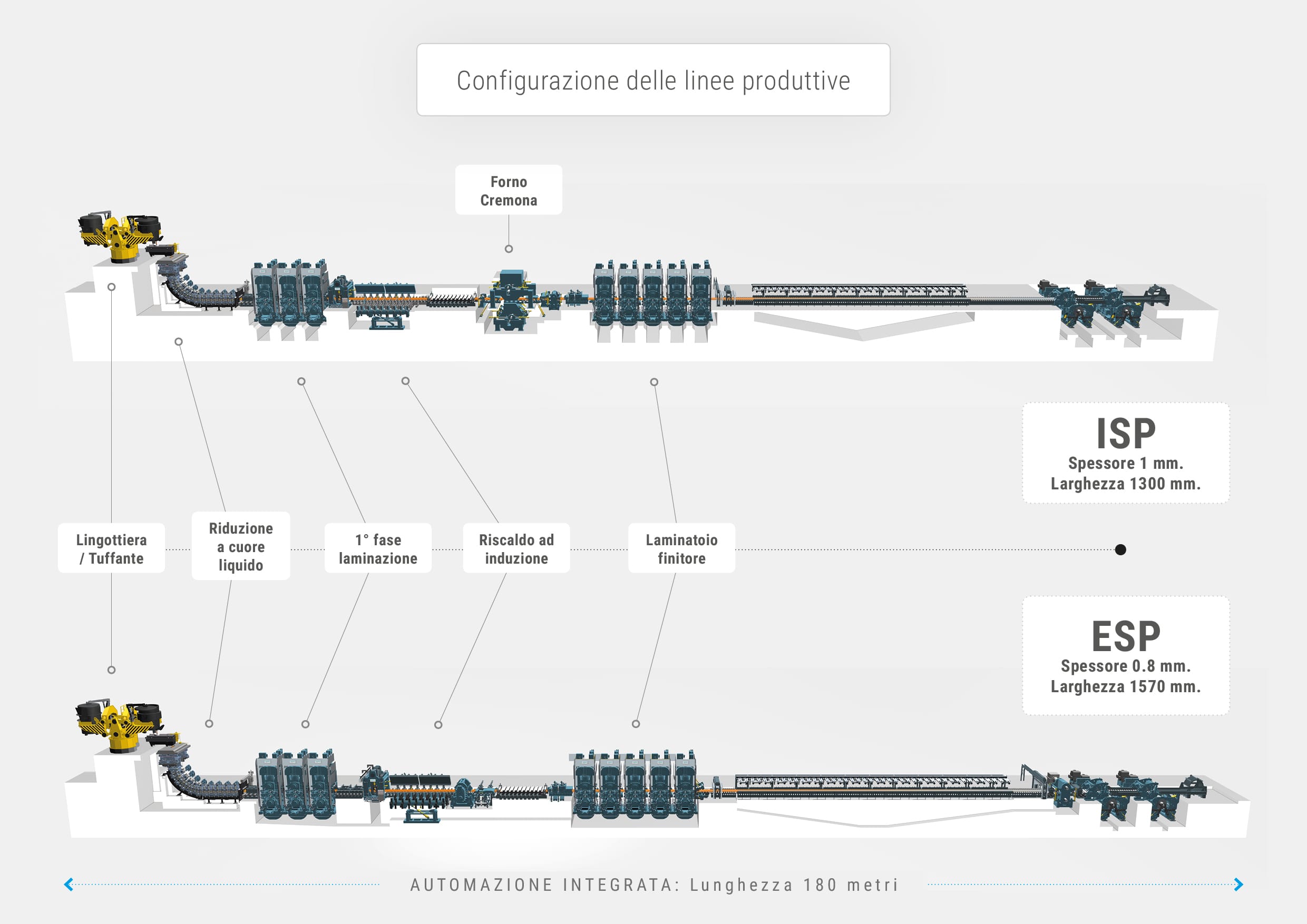

La linea produttiva trasforma in un solo ciclo estremamente compatto l’acciaio, prodotto al forno elettrico od al convertitore, in rotoli di acciaio di qualità e spessori sottili che gli impianti convenzionali, e le altre tecnologie da bramma sottile, non erano in grado di produrre o producono a costi non competitivi. Realizza la trasformazione diretta dell’acciaio liquido, in soli 180 metri e in 15 minuti, tramite colata e laminazione in linea, sfruttando il contenuto energetico dell’acciaio liquido e la sua elevata plasticità alle alte temperature.

Più in dettaglio il processo produttivo è composto da tre fasi:

1) FASE DI COLAGGIO E LAMINAZIONE

L’acciaio liquido viene colato in bramma sottile tramite il “sistema lingottiera”, brevettato da Arvedi, per ottenere le migliori caratteristiche qualitative con elevata affidabilità produttiva. La bramma sottile all’uscita dalla lingottiera viene ridotta di spessore con l’interno ancora liquido e laminata direttamente a temperature elevate per ottenere una barra intermedia di alta precisione e con struttura omogenea. La connessione diretta della colata e laminazione è una innovazione fondamentale ed è il punto chiave della nuova tecnologia di processo.

2) FASE DI RISCALDO

La barra intermedia, scaldata nel forno ad induzione (primo esempio al mondo su bramma sottile) per ISP viene accumulata nel forno Cremona, fornito di mandrino specificamente per poter avvolgere barre a spessore sottile inferiori a 18 mm, e resa omogenea di temperatura, mentre per ESP viene caricata direttamente al laminatoio.

3) FASE DI LAMINAZIONE DI FINITURA

La barra prelaminata viene caricata direttamente, previa discagliatura, al laminatoio finitore, realizzando colata e laminazione in fase completamente continua. Viene ridotta allo spessore finale dal laminatoio finitore che opera a velocità e temperatura costante per ottenere le migliori caratteristiche sul prodotto. Il nastro viene raffreddato sulla via a rulli per conferire all’acciaio le desiderate caratteristiche meccaniche e strutturali ed immediatamente avvolto sull’aspo.

Grazie a tali tecnologie produttive, pensate e realizzate per la prima volta al mondo all’interno del Gruppo Arvedi, il prodotto ha qualità eccellenti, il consumo energetico è ridottissimo e grandi quantità di spessori ultrasottili in tutti i gradi di acciaio, anche alto-resistenziali, possono essere prodotti direttamente a caldo.